FMEA Analyse

VDA & AIAG 2019

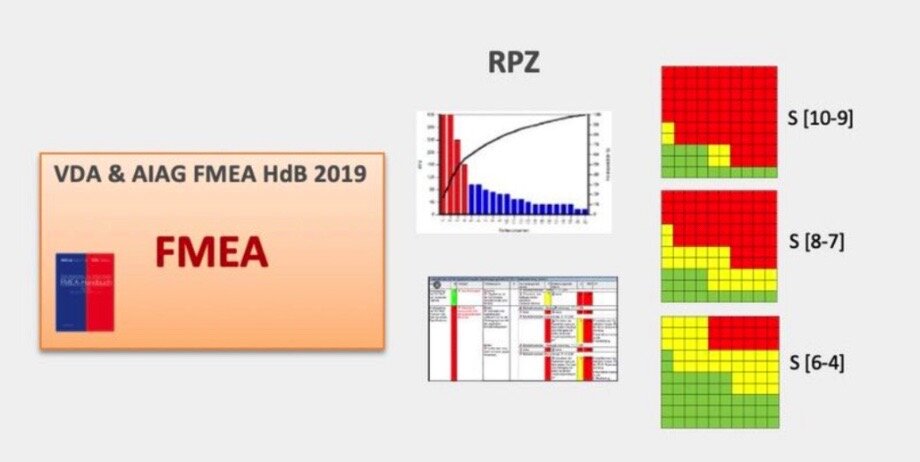

Die FMEA-Erstellung erfolgt konform dem Blau/Rot Band: “FMEA VDA & AIAG Handbuch” 2019 (SAE J1739).

Die Priorisierung der Umsetzung der Fehler-Massnahmen erfolgt gemäß den spezifischen Risikomatrizen der Aufgabenprioritäten (AP) bzw der spezifischen MSR-Matritzen. Die TOP 10 Fehlermodes werden durch die RPZ (BxAxD) als Paretodiagramm dargestellt. Für den Benutzer kann die FMEA als benutzerfreundliches Formblatt als PDF oder Excelsheet bereitgestellt werden.

Die FMEA Erstellung erfolgt in APIS, es werden aber auch weitere FMEA-Tools wie RELEX, CAQ FMEA, Plato-FMEA oder auch excelbasierte Block-FMEA’s unterstützt.

FMVEA

Eine FMVEA (Failure Mode Vulnerability & Effect Analysis) Analyse erweitert den klassischen Standardansatz der FMEA Methodik um sicherheitsrelevante Bedrohungsmodi im Bereich Cybersecurity und stellt somit eine weitere Methode einer Threat Analysis and Risk Assessment (TARA) zur Verfügung.

Die angewandten Bedrohungsmodi der FMVEA basieren auf dem STRIDE-Ansatz, bei dem Bedrohungen in sechs der häufigsten Kategorien eingeteilt werden:

Spoofing of user identity, Tampering, Repudiation, Information disclosure, Denial of service, Elevation of privilege.

Abhängig von der Domäne, der Systemarchitektur und dem Wissen über das System sowie deren Sub-Systeme können Fehler- und Bedrohungsmodi analysiert, detailliert und erweitert werden; somit effektive Massnahmen gegen sicherheitsrelevante Bedrohungen abgeleitet werden.

Um Einschränkungen der FMVEA Methodik bezüglich der Analyse von nur einzelnen Ursachen eines Angriffs, und mehrstufige Angriffe zu unterschlagen, werden oft eine Kombination von FTA (Fault-tree Analysis) und ATA (Attack-tree analysis) zur Unterstützung der FMVEA im Laufe der Entwicklungsphase herangezogen.

P-Diagramm

Das Parameterdiagramm (P-Diagramm) dient der Analyse von Funktionen sowie als Vorbereitung für die FMEA.

Das Ziel ist, die ideale Ausgangsfunktion unter Verarbeitung der Eingangssignale, die auf das System wirkenden Störgrößen, der optimalen Steuerung der Kontroll- und Steuergrößen um den gewünschten Output (die ideale Funktion) zu erhalten.

Als Störgrößen werden betrachtet:

Teilevarianz, Alterung, Fehlgebrauch, Umwelt-/Umgebungsbedingungen, Wechselwirkung durch andere Systeme.

Die Lenkungsgrößen (Parameter) stellen für die Entwicklung die Regelung dar, um den beabsichtigten Output (im Gegensatz zum nicht beabsichtigten Output) zu erhalten.

Ziel ist es ein robustes Design zu realisieren. Unter Robustheit versteht man, dass das System weitgehend unempfindlich auf Störgrößen reagiert.

Die Erkenntnisse aus dem P-Diagramm werden in die FMEA integriert.

Design-FMEA (Produkt & System)

Entwicklungsbegleitend wird eine Design FMEA (DFMEA) erstellt. Inhalt der DFMEA ist der Gegenstand der Entwicklung bzw der Entwicklungsumfang (z.B. die ECU mit MCU, SBC, Interfaces, PMU, Supply, Memory, Clock, WDG, RTC, CAN, LIN, FlexRay, diverse Ein-/Ausgänge und Monitore) oder/und Systemkomponente mit den beteiligten Subkomponenten /z.B. Getriebe, Electric Drive System, Battery Management System, Ladesystem usw..

Vorausgehend einer DFMEA erfolgt eine genaue Analyse des Systems, der beteiligten internen- und externen Komponenten, der Schnittstellen, des Umfeldes, der Anforderungen (LH) usw. Unterstützend werden Methoden aus der Qualitätssicherung herangezogen, wie z.B. 6M-Methode in einem Ishikawa Diagram, die Funktionsanalyse (P-Diagram), HAZOP oder eine QFD Analyse. Ziel ist es Fehler frühzeitig zu erkennen und zu verhindern.

Funktionen (SW) FMEA

Funktionen, die durch SW umgesetzt werden können in einer Funktionen FMEA (gelegentlich auch als SW-FMEA bezeichnet) systematisch analysiert werden.

Anders als bei Hardware, wo man mit statistischen Methoden die jeweiligen Ausfallwahrscheinlichkeiten der HW Elementen ermittelt, werden bei Software die Softwarefehler durch den Programmierer unbeabsichtigt implementiert. Wir sprechen hier von systematischen Fehlern gegenüber random Fehlern in der HW. Daraus folgt, eine Funktionen-/SW FMEA analysiert eigentlich nur die Schwachstellen des Software Entwicklungsprozesses, dazu zählen unter anderem die Schwachstellen in Requirements, die Schwachstellen bei der Erstellung der Spezifikation sowie die Schwachstellen bei der Verifikation und des Testing. Maßnahmen daraus resultieren in der Eliminierung dieser Schwachstellen in der Verifikation den fehlerhaften oder unvollständigen Anforderungen, den falschen Spezifikationsparametern, die Durchführung von Code-Reviews, Festlegung der Compiler Settings, Statische- und dynamische SW Analysen.

Logistik FMEA

Darüber hinaus sind unter Umständen noch weitere FMEA Analysen sinnvoll wie z.B. die Logistik im Unternehmen, Wareneingang, Kommissionierung, Verpacken und Einlagern, Produktionsplanung, Rüsten, Technische Sauberkeit.

Auch lassen sich Organisations- & Managementprozesse mittels einer FMEA auf unterschiedlichen Zielvorgaben hin analysieren wie z.B. Vermeidung von Verschwendung (Zeit, Material, Kosten, Ressourcen..). Die daraus abgeleiteten und umgesetzten Maßnahmen führen dann auch zu einem optimierteren Prozess hinsichtlich der gestellten FMEA-Zielen z.B. kürzere Durchlaufzeiten, niedrigerer Ressourcen-Einsatz, reduzierter technischer Aufwand oder geringerer Montage-Aufwand, optimierterer Prozess, der dann über entsprechenden Metriken nachzuweisen ist.

Mech-FMEA

Die Mechanik FMEA beinhaltet die (nicht-elektronischen) mechanischen Komponenten des Entwicklungsgegenstands wie z.B: Gehäuse, Deckel, Board, Konnektoren, Dichtungen, Verbindungsteile, COTS, Leitpads und weiteren zusätzlich betrachteten mechanische Baugruppen und Komponenten.

Ziel ist es den Zusammenbau und die fehlerfreie Funktion des mechanischen Bauteils oder des Systems sicher zu stellen.

PIN-Level FMEA

Bei der PIN-Level FMEA werden folgende Fehler untersucht:

- Kurzschluss zu GND

- Kurzschluss zu VBA

- Kurzschluss von benachbarten Leitungen

- Übergangswiderstand zwischen benachbarten Leitungen

- Unterbrechungen von Leitungen

- Übergangswiderstände zwischen benachbarten Leitungen

Process FMEA

In der Prozess-FMEA (PFMEA) wird jeder einzelne Prozessschritt genau analysiert und auf mögliche Fehlerquellen hin untersucht.

Im Anschluß gibt es es die Option den Control Plan’s (CP) in Abhängigkeit des jeweiligen Prozess-Reifegrades bzw des jeweiligen Automationsgrades der Fertigungsprozesse zu erstellen.